Comprendre le processus de fabrication des blocs d'argile creux

Les blocs argileux creux sont des composants fondamentaux de l'industrie de la construction en raison de leur excellente isolation thermique, de leur insonorisation et de leurs capacités de portage. Le processus de fabrication de ces blocs implique plusieurs étapes pour assurer leur qualité et leur durabilité. Ici, nous nous plongeons dans la procédure détaillée de la création de blocs d'argile creux, mettant l'accent sur les normes de l'industrie et les meilleures pratiques.

Acquisition de matières premières

- Ciment: Essential liant pour les blocs creux - Le ciment sert d'agent de liaison, crucial pour l'intégrité structurelle des blocs creux. Le ciment Portland est le choix préféré pour sa force et sa durabilité.

- Sable: Fine remplissage pour le mélange de béton - Le sable fin agit comme un remplissage, influençant la texture et la force du béton. Il est essentiel d'utiliser du sable sans impuretés pour améliorer la longévité des blocs.

- AGLESGATES: Composants de support structurel - Les agrégats grossiers comme le gravier ou la pierre broyée contribuent au soutien structurel, réduisant l'utilisation du ciment sans compromettre la force.

- Eau: nécessaire pour le mélange en béton - L'eau est essentielle pour créer un mélange de béton réalisable, l'eau propre et potable étant le meilleur choix pour éviter les blocs affaiblis.

Mélanger les ingrédients en béton

- Utilisation du mélangeur en béton - Un mélangeur en béton assure une répartition uniforme de tous les matériaux, critique pour la cohérence des produits.

- Importance du proportion de proportion - Des ratios précis des composants sont cruciaux; Des proportions incorrectes peuvent conduire à des blocs faibles ou cassants.

- Assurer un mélange homogène - La réalisation d'un mélange uniforme assure une résistance et une durabilité cohérentes des blocs.

Former les blocs creux

- Verser le béton dans les moules - Après mélange, le béton est versé dans des moules déterminant la forme et la taille du bloc.

- Types de moules utilisés - Les moules en acier offrent une durabilité, tandis que les moules en bois présentent des coûts efficaces mais moins durables. Les moules en plastique offrent une flexibilité.

- Création de l'espace creux - Les noyaux ou les formes insérés dans les moules créent les espaces creux, et ceux-ci sont soigneusement retirés après le réglage.

Processus de durcissement

- Importance de l'environnement contrôlé - Le durcissement dans un environnement contrôlé garantit que les blocs gagnent la dureté nécessaire sans fissures.

- Entretien adéquat d'humidité et de température - L'humidité et le contrôle de la température sont cruciaux pendant le durcissement pour prévenir les fissures de surface.

- La durée de durcissement pour la résistance et la durabilité - Les blocs guérissent généralement au moins 7 jours pour une résistance minimale, avec une durabilité stimulante prolongée.

Démêler les blocs

- CHIMING ET TECHNIQUE DE DÉMOLDING - Un timing minutieux empêche les dommages aux blocs pendant l'élimination des moules.

- Prévenir les dommages aux blocs frais - Les outils et méthodes de précision garantissent que les blocs fraîchement démoulés restent en bon état.

Sécher les blocs

- Séchage supplémentaire pour réduire l'humidité - Post - durcissement, les blocs nécessitent un séchage contrôlé pour stabiliser et éliminer l'humidité résiduelle.

- Variation des temps de séchage en fonction des conditions - Des conditions environnementales comme l'humidité et la température influencent les temps de séchage.

Procédures de contrôle de la qualité

- Test de force et de durabilité - Des tests rigoureux garantissent que les blocs répondent aux normes de l'industrie pour les caractéristiques de performance.

- Assurer la conformité des normes de l'industrie - La conformité à des normes telles que l'ASTM ou l'ISO garantit une qualité cohérente.

Emballage des blocs creux

- Méthodes d'emballage approprié - Un bon emballage empêche les dommages pendant le transport, avec des blocs généralement fixés sur les palettes.

- Prévenir les dommages pendant la manipulation et le transport - L'équipement spécialisé et le personnel qualifié garantissent une manipulation et un transport de blocs sûrs.

Stockage des blocs finis

- Meilleures pratiques de stockage - Les blocs doivent être stockés dans des zones sèches, couvertes et ventilées pour maintenir la qualité.

- Préparation du transport - Avant le transport, les blocs sont inspectés, sécurisés et la logistique est prévue pour minimiser la manipulation.

Distribution aux clients

- Canaux de distribution - Les blocs sont distribués aux entreprises de construction, aux détaillants et aux grossistes, chacun ayant des exigences spécifiques.

- Atteindre les chantiers de construction et les détaillants - Une distribution efficace garantit une livraison en temps opportun pour répondre aux besoins des clients.

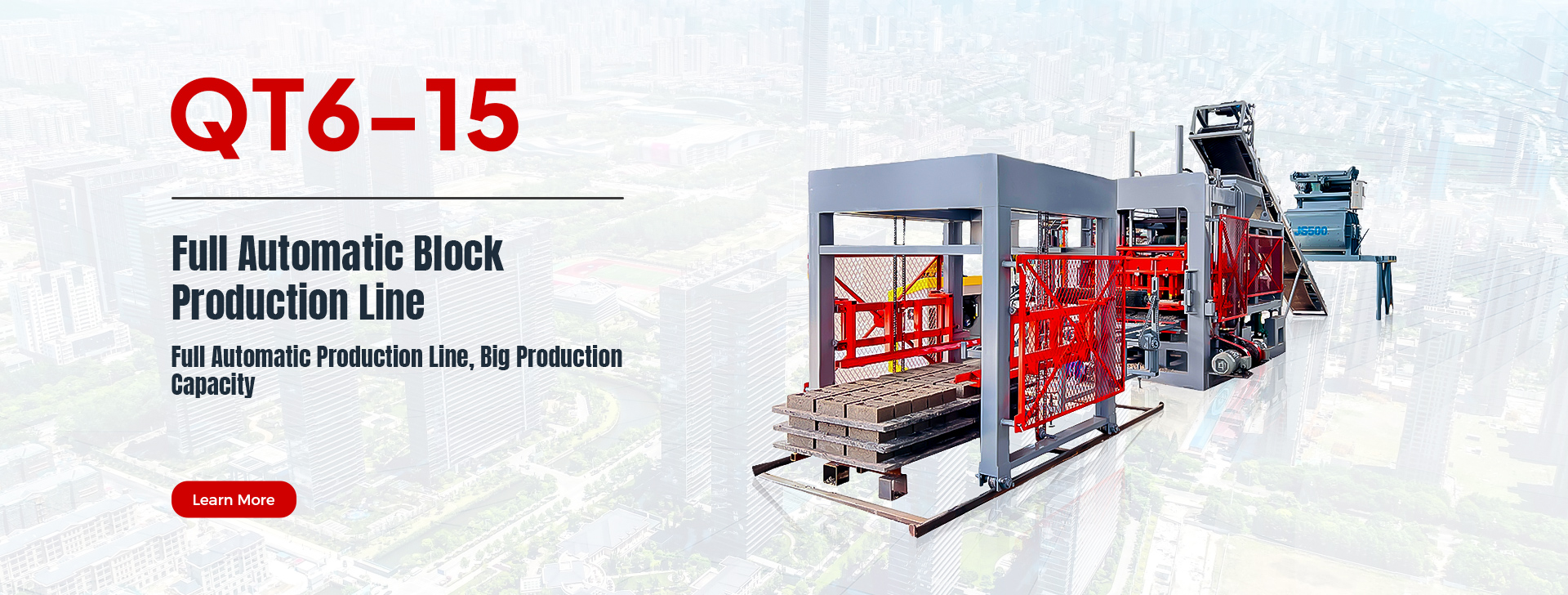

Présentation d'Aichen: Votre fabricant de machines de Blocks Hollow Trusted

Aichen: Diriger l'industrie dans la fabrication de blocs en béton - Basé dans la ville de Changsha, province du Hunan, en Chine, depuis 1999, Aichen excelle dans la fabrication d'une variété de produits en blocs en béton. Nos offres comprennent des machines en briques, des machines de formation de blocs et des machines multifonctionnelles, mettant l'accent sur les matériaux amicaux et les normes de qualité strictes. Aichen fournit un support client complet de la sélection des produits à - Support du site. Contactez Aichen pour tous vos besoins en machines en béton.

Heure du poste: 2025 - 09 - 03 19:17:14