Introduction aux blocs de béton

Les blocs de béton, également appelés unités de maçonnerie en béton (CMU), sont des matériaux de construction essentiels utilisés dans la construction de murs et d'autres éléments structurels. Renommé pour leur durabilité, leur force et leur polyvalence, les blocs en béton ont joué un rôle vital dans la construction depuis l'Antiquité. Même l'Empire romain a utilisé les premières formes de béton pour les monuments et les bâtiments durables. Les blocs de béton modernes ont évolué de manière significative en raison des progrès de la technologie et de la mécanisation, permettant la production de masse et diverses applications.

Matières premières pour la fabrication de blocs

Le processus de fabrication des blocs en béton commence par la sélection des matières premières élevées - de qualité. Les principaux ingrédients comprennent le ciment Portland en poudre, l'eau, le sable et le gravier. Chaque matériau contribue de manière cruciale à la qualité et aux caractéristiques du produit final:

- Portland Cement: agit comme un liant, offrant une force essentielle et une cohésion.

- Eau: facilite la réaction chimique nécessaire à l'hydratation du ciment.

- Sable: offre en vrac et contribue à la texture de surface fine du bloc.

- Gravel: ajoute une résistance à la compression et une durabilité globale au bloc.

Types de blocs en béton

Les blocs en béton sont disponibles en différents types, chacun conçu à des fins et des avantages spécifiques:

- Blocs en béton standard: le type le plus courant utilisé dans la construction générale.

- Cintals: Fabriqué avec du charbon granulé ou des cendres volcaniques, fournissant une texture de surface moyenne à grossière, un meilleur son - Propriétés de l'atteinte et une isolation thermique plus élevée.

- Blocs en béton légers: fabriqués à l'aide d'argile étendue, de schiste ou d'ardoise, ces blocs pèsent moins et sont idéaux pour les murs et les cloisons non de chargement.

Mélanger les ingrédients

Mélanger les matières premières est la première étape du processus de fabrication de blocs, crucial pour déterminer la qualité et la cohérence du produit final:

- Stockage des matériaux: Le sable et le gravier sont stockés en silos, tandis que le ciment est à l'abri de l'humidité.

- Pestement et mélange: les matériaux sont pesés à l'aide de Batchers et mélangés dans des mélangeurs, y compris des mélangeurs planétaires ou poêlés et des mélangeurs de tambour horizontaux. Les matériaux secs sont mélangés en premier, suivis de l'eau, des produits chimiques et des pigments de couleur.

Processus de moulage

Une fois que les ingrédients sont soigneusement mélangés, le processus de moulage commence:

- Transport le mélange: Le mélange est transporté en trémies élevées et dans des moules.

- Conception de moisissure: les moules comprennent une boîte de moisissure externe et des doublures intérieures qui façonnent les cavités du bloc.

- Compression: les systèmes hydrauliques ou pneumatiques compressent le béton dans les moules. Les techniques de vibration sont souvent utilisées pour assurer un compactage approprié.

- Demolding: Les blocs formés sont poussés hors des moules sur des palettes en acier et transportés par des convoyeurs de chaîne.

Techniques de durcissement

Le durcissement améliore la force et la durabilité des blocs. Deux méthodes de durcissement primaires sont utilisées:

- Faible basse à vapeur de pression: les blocs sont maintenus à température ambiante pour le durcissement initial, suivi des augmentations de température progressives à l'aide de vapeur.

- Haute - fours à vapeur de pression (autoclaves): les blocs sont durcis à des températures et des pressions plus élevées, réduisant considérablement le temps de durcissement tout en produisant plus de blocs.

Cubing et emballage

Après le durcissement, les blocs subissent le cubage et l'emballage:

- Débrocher: les blocs durcis sont impargés des racks et placés sur un convoyeur à chaîne.

- CUBING: Les blocs sont alignés et empilés dans des cubes pour une manipulation et un transport faciles.

- Emballage: Les cubes sont déplacés à l'extérieur à l'aide de chariots élévateurs et préparés pour l'envoi.

Mesures de contrôle de la qualité

Assurer la qualité des blocs en béton est essentiel. Les mesures clés du contrôle de la qualité comprennent:

- Pestement des matériaux: les systèmes électroniques mesurent avec précision les poids des matières premières.

- Contrôle de l'humidité: les capteurs à ultrasons évaluent la teneur en eau dans le sable et le gravier.

- Vérification de la hauteur et de la dimension: les capteurs du faisceau laser vérifient les dimensions du bloc.

- Surveillance du durcissement: les systèmes automatisés suivent la température, la pression et le temps de cycle pendant le durcissement.

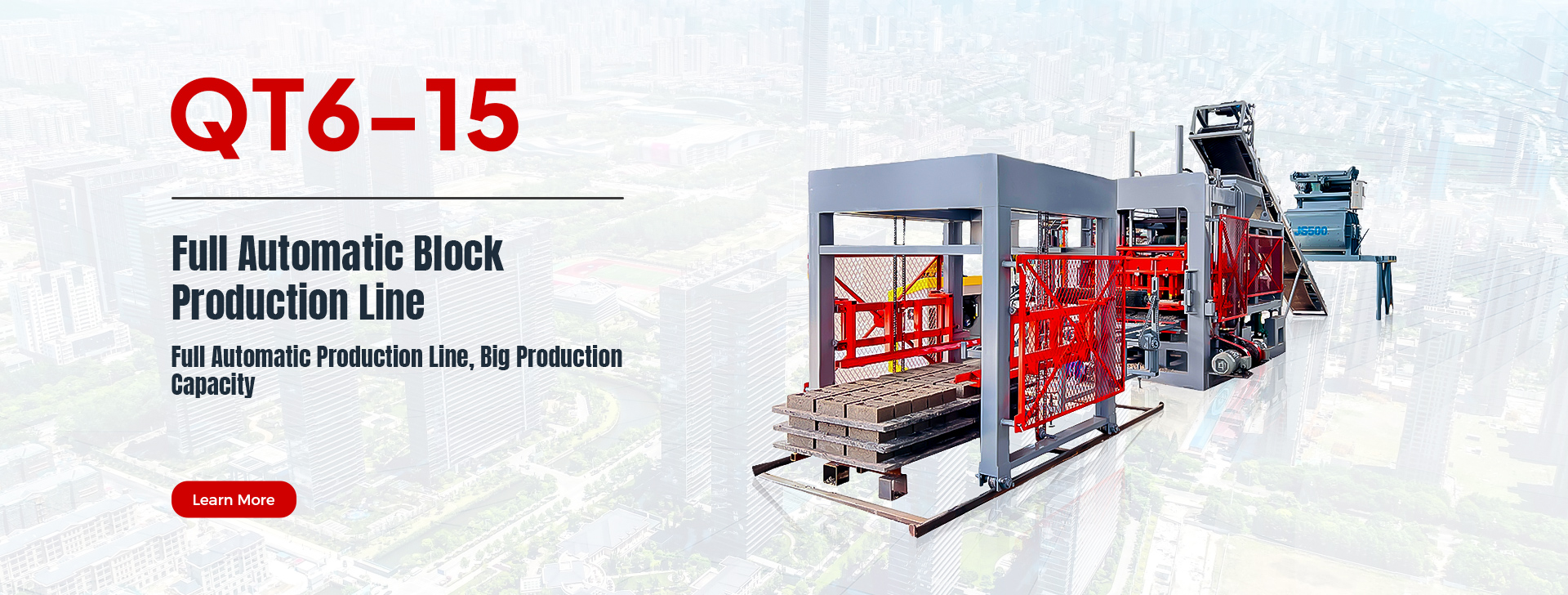

Avancées dans les technologies de fabrication de blocs

L'industrie de la fabrication de blocs a connu des progrès importants, en particulier avec l'avènement des machines de fabrication automatique de blocs. Ces machines, produites par les principaux fabricants de machines de fabrication automatique de blocs, améliorent l'efficacité et la qualité de la production. Les technologies avancées permettent de produire jusqu'à 2 000 blocs par heure, ce qui réduit considérablement les coûts et le temps de main-d'œuvre. Les machines de fabrication de blocs automatiques personnalisées peuvent être adaptées pour répondre aux exigences de production spécifiques, ce qui les rend idéales pour une large gamme d'applications.

Applications et avantages des blocs de béton

Les blocs en béton sont utilisés dans diverses applications de construction, y compris les murs de chargement - les cloisons non de charge, le pavage, etc. Leurs avantages comprennent:

- Durabilité: les blocs de béton offrent une longue intégrité structurelle à terme.

- Durabilité: Fabriquée à partir de matériaux écologiques, ils contribuent à la construction durable.

- Efficacité économique: la production de masse réduit les coûts, ce qui en fait un matériau de construction abordable.

- Polyvylity: Disponibles sous différentes formes, tailles et types, ils répondent à divers besoins de construction.

Machines de fabrication automatique de blocs: révolutionner l'industrie

L'introduction de machines de fabrication automatique de blocs a transformé le processus de fabrication de blocs. Ces machines automatisent plusieurs étapes de production, du mélange et du moulage au durcissement et à l'emballage. Les principaux fournisseurs de machines de fabrication automatique de blocs offrent divers modèles, y compris des options de gros et personnalisées, pour s'adapter à différentes échelles de production. L'utilisation de machines de fabrication automatique de blocs dans les usines garantit une qualité cohérente, une capacité de production accrue et des coûts de main-d'œuvre réduits.

Introduction à Aichen Changsha

Aichen, situé dans la ville de Changsha, province du Hunan, en Chine, est un pionnier de l'industrie des machines de fabrication de blocs de béton depuis 1999. Aichen fabrique une large sélection de machines de produit en béton, y compris des machines en briques, des machines de formation de blocs et des lignes de production automatique de blocs, toutes adhérant aux dernières technologies mondiales et aux normes de qualité. Les produits d'Aichen sont connus pour leur durabilité et leur durabilité, ce qui les rend adaptés à diverses applications de construction. Avec plus de 20 ans d'expérience, Aichen se consacre à fournir un service client complet, de la consultation au support des produits. Pour plus d'informations, veuillez visiter leur site Web ou les contacter directement.

Heure du poste: 2025 - 09 - 03 19:18:15