Introducción a bloques de concreto

Los bloques de concreto, también conocidos como unidades de mampostería de concreto (CMU), son materiales de construcción esenciales utilizados en la construcción de paredes y otros elementos estructurales. Reconocido por su durabilidad, fuerza y versatilidad, los bloques de concreto han jugado un papel vital en la construcción desde la antigüedad. Incluso el Imperio Romano utilizó formas tempranas de concreto para monumentos y edificios duraderos. Los bloques de concreto modernos han evolucionado significativamente debido a los avances en la tecnología y la mecanización, lo que permite la producción en masa y diversas aplicaciones.

Materias primas para la fabricación de bloques

El proceso de fabricación de bloques de concreto comienza con la selección de materias primas de alta calidad. Los ingredientes principales incluyen cemento Portland en polvo, agua, arena y grava. Cada material contribuye de manera crucial a la calidad y las características del producto final:

- Cemento Portland: actúa como una carpeta, proporcionando fuerza esencial y cohesión.

- Agua: facilita la reacción química necesaria para la hidratación del cemento.

- Arena: ofrece volumen y contribuye a la textura de superficie fina del bloque.

- Gravel: agrega resistencia a la compresión y durabilidad general al bloque.

Tipos de bloques de concreto

Los bloques de concreto vienen en varios tipos, cada uno diseñado para fines y beneficios específicos:

- Bloques de concreto estándar: el tipo más común utilizado en la construcción general.

- Bloques de ceniza: hechos con carbón granulado o cenizas volcánicas, proporcionando textura de superficie media a gruesa, mejor sonido - propiedades de muerte y un aislamiento térmico más alto.

- Bloques de concreto livianos: Hecho con arcilla, lutita o pizarra expandida, estos bloques pesan menos y son ideales para no - Carga - Paredes y particiones de rodamiento.

Mezclar ingredientes

Mezclar las materias primas es el primer paso en el proceso de fabricación de bloque, crucial para determinar la calidad y la consistencia del producto final:

- Almacenamiento del material: la arena y la grava se almacenan en silos, mientras que el cemento se mantiene a salvo de la humedad.

- Pesaje y mezcla: los materiales se pesan con lotes y se mezclan en mezcladores, incluidas mezcladores planetarios o de sartén y mezcladores de tambor horizontales. Los materiales secos se mezclan primero, seguidos de agua, productos químicos y pigmentos de color.

Proceso de moldeo

Una vez que los ingredientes se mezclan completamente, comienza el proceso de moldeo:

- Transporte de la mezcla: la mezcla se transmite a tolvas elevadas y en moldes.

- Diseño del molde: los moldes incluyen una caja de molde exterior y revestimientos internos que dan forma a las cavidades del bloque.

- Compresión: los sistemas hidráulicos o neumáticos comprimen el concreto en los moldes. Las técnicas de vibración a menudo se usan para garantizar una compactación adecuada.

- Demolting: los bloques formados se empujan fuera de los moldes sobre paletas de acero y se transportan a través de transportadores de cadena.

Técnicas de curado

El curado mejora la resistencia y la durabilidad de los bloques. Se emplean dos métodos de curado primarios:

- Bajos de vapor de baja presión: los bloques se mantienen a temperatura ambiente para el endurecimiento inicial, seguido de aumentos graduales de temperatura utilizando vapor.

- Bilos de vapor de alta presión (autoclaves): los bloques se curan a temperaturas y presiones más altas, reduciendo significativamente el tiempo de curado mientras producen más bloques.

Cubero y embalaje

Después de curarse, los bloques se someten a cubos y envases:

- Descanso: los bloques curados no se rompen de los bastidores y se colocan en un transportador de cadena.

- Cubo: los bloques están alineados y apilados en cubos para un fácil manejo y transporte.

- Embalaje: los cubos se mueven afuera usando carretillas elevadoras y se preparan para el despacho.

Medidas de control de calidad

Asegurar la calidad de los bloques de concreto es esencial. Las medidas de control de calidad clave incluyen:

- Pesaje de material: los sistemas electrónicos miden con precisión los pesos de las materias primas.

- Control de humedad: los sensores ultrasónicos evalúan el contenido de agua en arena y grava.

- Verificación de altura y dimensión: los sensores de haz láser verifican las dimensiones del bloque.

- Monitoreo de curado: los sistemas automatizados rastrean la temperatura, la presión y el tiempo del ciclo durante el curado.

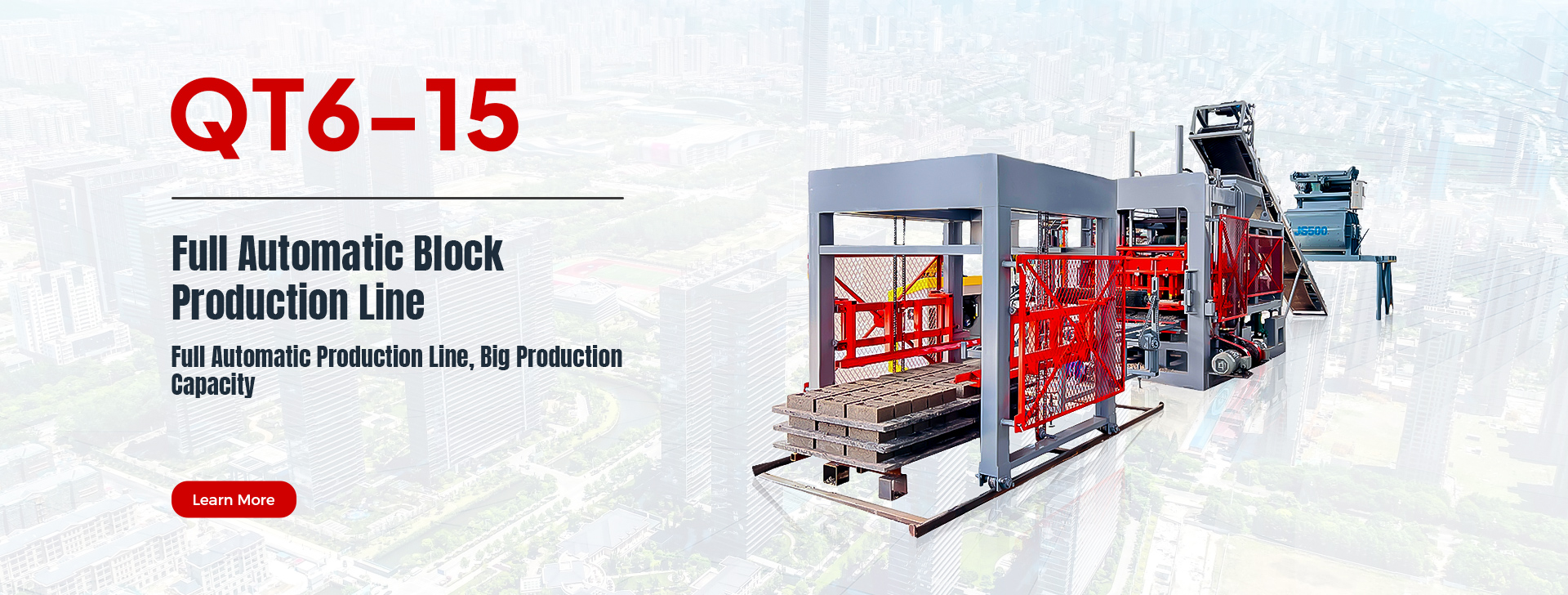

Avances en las tecnologías de fabricación de bloques

La industria de fabricación de bloques ha visto avances significativos, particularmente con el advenimiento de las máquinas automáticas de fabricación de bloques. Estas máquinas, producidas por los principales fabricantes de máquinas de fabricación de bloques automáticas, mejoran la eficiencia y la calidad de la producción. Las tecnologías avanzadas permiten la producción de hasta 2,000 bloqueos por hora, reduciendo significativamente los costos y el tiempo de mano de obra. Las máquinas de fabricación de bloques automáticas personalizadas se pueden adaptar para cumplir con requisitos de producción específicos, lo que las hace ideales para una amplia gama de aplicaciones.

Aplicaciones y beneficios de los bloques de concreto

Los bloques de concreto se utilizan en diversas aplicaciones de construcción, incluidas las paredes de carga - de los rodamientos, particiones de carga de carga, pavimento y más. Sus beneficios incluyen:

- Durabilidad: los bloques de concreto ofrecen integridad estructural a largo plazo.

- Sostenibilidad: Hecho de materiales ecológicos, contribuyen a la construcción sostenible.

- Eficiencia económica: la producción en masa reduce los costos, lo que los convierte en un material de construcción asequible.

- Versatilidad: disponible en diferentes formas, tamaños y tipos, satisfacen diversas necesidades de construcción.

Máquinas automáticas de fabricación de bloques: revolucionar la industria

La introducción de máquinas automáticas de fabricación de bloques ha transformado el proceso de fabricación de bloques. Estas máquinas automatizan varias etapas de producción, desde la mezcla y el moldeo hasta el curado y el embalaje. Los proveedores líderes de máquinas de fabricación de bloques automáticas ofrecen varios modelos, incluidas las opciones mayoristas y personalizadas, para adaptarse a diferentes escalas de producción. El uso de máquinas automáticas de fabricación de bloques en las fábricas garantiza una calidad constante, mayor capacidad de producción y costos de mano de obra reducidos.

Introducción a Aichen Changsha

Aichen, ubicado en la ciudad de Changsha, la provincia de Hunan de China, ha sido pionero en la industria de máquinas de fabricación de bloques de concreto desde 1999. Aichen fabrica una amplia selección de máquinas de concreto - Máquinas de productos, incluidas máquinas de ladrillo, máquinas de formación de bloques y líneas de producción automática de bloques, todos que se adhieren a las últimas tecnologías globales y estándares de calidad. Los productos de Aichen son conocidos por su durabilidad y sostenibilidad, lo que los hace adecuados para diversas aplicaciones de construcción. Con más de 20 años de experiencia, Aichen se dedica a brindar un servicio al cliente integral, desde la consulta hasta el soporte de productos. Para obtener más información, visite su sitio web o contáctelos directamente.

Tiempo de publicación: 2025 - 09 - 03 19:18:15